Karakterisasi Bijih Timah

Bijih timah yang ditambang di Indonesia umumnya adalah dari jenis

endapan timah aluvial dan sering disebut sebagai endapan timah sekunder

atau disebut timah placer. Jenis bijih timah ini sudah terlepas dari

endapan induknya yaitu timah primer, dan oleh air diendapkan kembali di

tempat lain yang lebih rendah.

Secara ekonomis, mineral penghasil timah putih adalah kasiterit

dengan rumus kimia SnO2, walaupun ada sebagian kecil timah yang

dihasilkan dari sulfida seperti stanit, silindrit, frankeit, kanfieldit

dan tealit. Mineral utama yang terkandung di dalam bijih timah adalah

kasiterit, sedangkan mineral ikutannya adalah pirit, kuarsa, zirkon,

ilmenit, galena, bismut, arsenik, stibnit, kalkopirit, xenotim, dan

monasit.

Pengolahan Bijih Timah

Secara garis besar, pengolahan bijih timah menjadi logam timah terdiri

dari operasi konsentrasi/mineral dressing, dan ekstraksi yaitu peleburan

atau smelting dan pemurnian atau refining.

Tahap Konsentrasi

Tahap konsentrasi bijih timah merupakan operasi peningkatan kadar timah

dengan menggunakan peralatan seperti Jig Concentrator, palong dan meja

goyang. Bijih timah yang diolah memiliki kadar awal sekitar 30 sampai 65

persen Sn. Setelah melalui operasi pemisahan, kadar timah minimum yang

harus tercapai supaya dapat dipergunakan sebagai umpan peleburan tahap

pertama adalah sebesar 70 persen Sn.

Tahap Smelting

Proses smelting merupakan proses reduksi dari konsentrat bijih timah

pada temparatur tinggi menjadi logam timah. Prinsip reduksi adalah

melepas ikatan oksigen yang terdapat mineral kasiterit. Reduktor yang

digunakan sebagai pereduksi adalah gas CO. Reaksi yang terjadi selama

proses smelting adalah:

SnO2 + CO = SnO + CO2

SnO + CO = Sn + CO2

Pada proses smelting akan terbentuk lelehan terak dan timah yang

tidak saling larut. Slag akan mengikat pengotor-pengotor yang terdapat

di dalam konsentrat. Pengotor yang paling banyak terdapat di dalam

konsentrat timah adalah unsur Fe.

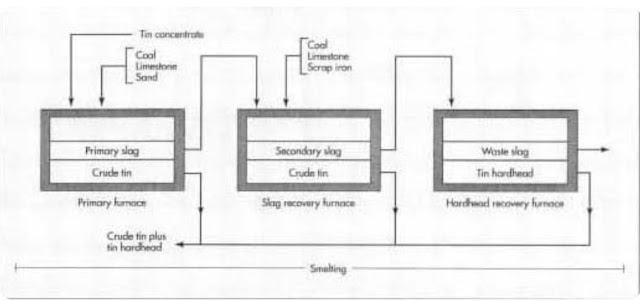

Proses smelting ini terdiri dari dua tahapan. Peleburan tahap pertama

adalah peleburan konsentrat timah yang menghasilkan timah kasar atau

crude tin dan terak I (slag). Kadar timah dalam terak I ini adalah

sekitar 20 persen. Tahap ini juga dikenal dengan sebutan peleburan

konsentrat timah karena umpan yang dilebur adalah konsentrat bijih

timah.

Terak I kemudian dilebur kembali di peleburan tahap kedua. Peleburan

pada tahap dua ini menghasilkan senyawa Fe-Sn yang disebut hardhead dan

terak II dengan kadar Sn kurang daripada satu persen. Hardhead menjadi

bahan baku untuk peleburan tahap satu.

Tahap Refining

Crude tin dari proses peleburan tahap satu kemudian dibawa ke proses

selanjutnya yaitu proses pemurnian. Kandungan timah dalam crude tin

adalah Sn >90 persen dan sisanya adalah pengotor seperti As, Pb, Ag,

Fe, Cu, dan Sb.

Pemurnian timah dari pengotornya dapat dilakukan dengan kettle

refining, eutectic refining, serta electrolytic refining. Pemilihan

teknologi untuk proses pemurnian adalah berdasarkan tingkat kemurnian

logam timah yang diinginkan. Setelah melewati tahap refining ini,

kemurnian logam timah dapat mencapai 99,93 persen.